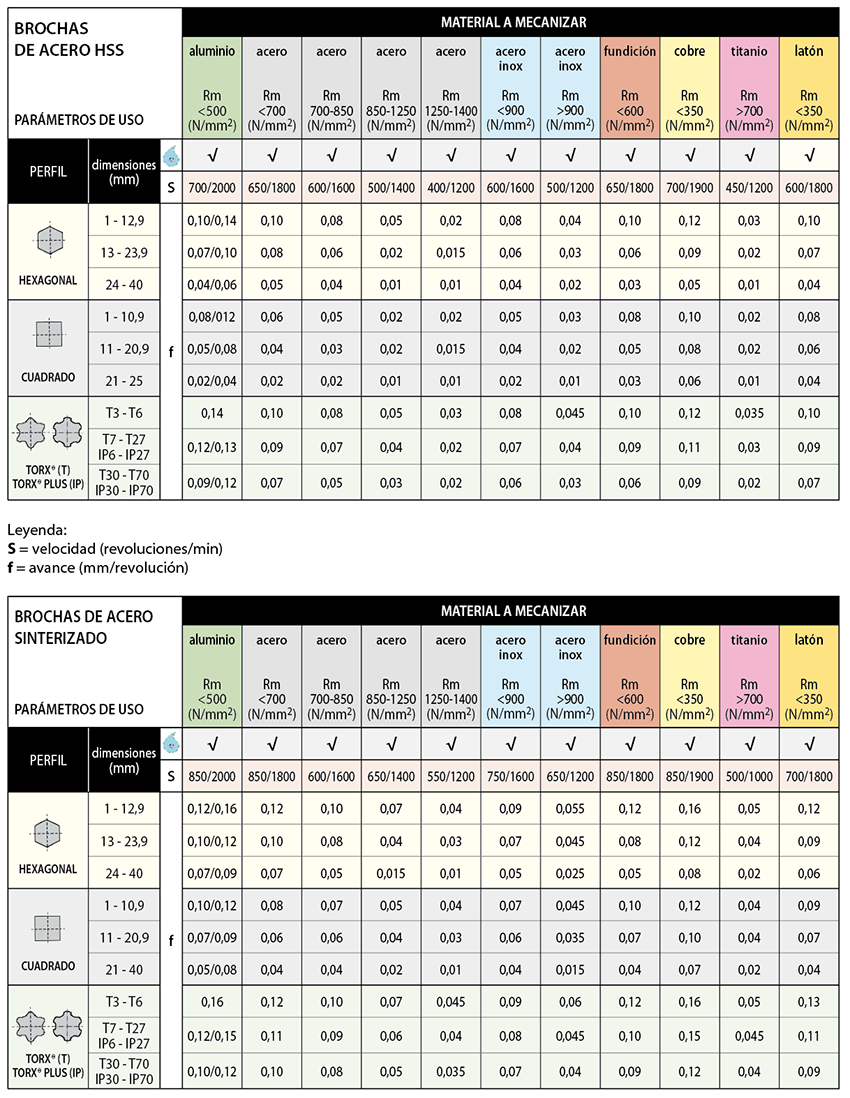

En base al tipo de brocha (hexagonal, cuadrada, torx o torx-plus), a sus dimensiones, al material con el que están realizadas y al metal a mecanizar, las velocidades de avance varían según las tablas mostradas a continuación.

Al elegir el avance y el número de revoluciones, serán fundamentales las variantes dadas por: el tipo de material a mecanizar, las características de la máquina herramienta, el agarre del mismo y la rigidez de la propia máquina.

La primera fase, a realizar estrictamente con la máquina parada, será la de colocar la brocha directamente en contacto con el material a mecanizar. Esta operación garantiza el mejor mecanizado posible, estando el cabezal de brochado y el material sincronizados. Dicha sincronización determina una mayor duración tanto de la brocha como del cabezal de brochado.

Se aconseja llevar a cabo un biselado que cubra los vértices del perfil a seguir, una vez apoyada la brocha, poner a cero y predefinir 0,1 mm e iniciar el mecanizado

con los parámetros mostrados en la tabla a pie de página.

Una vez finalizado el mecanizado, la salida de la brocha se realizará con un avance rápido y se desaconseja rotundamente la salida de la brocha con un movimiento rápido.

+39 051 728168

info@brighetti.it