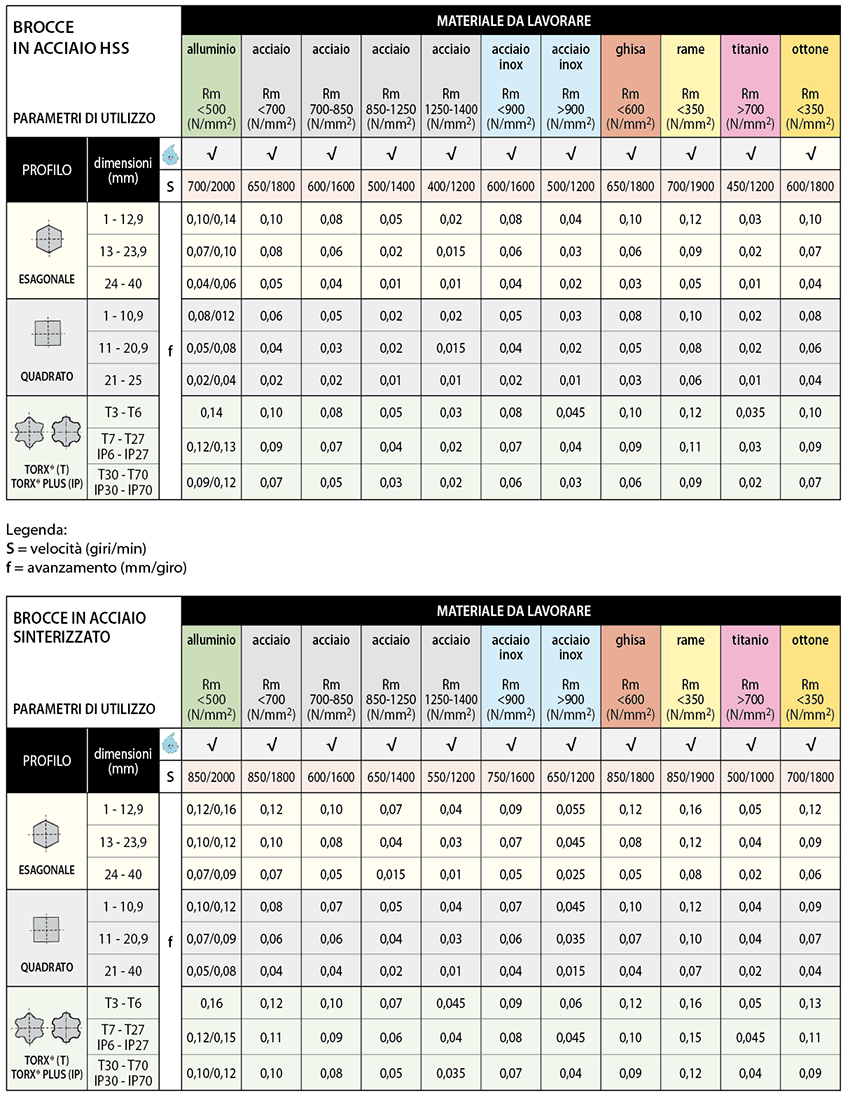

In base alla tipologia di broccia (esagonale, quadra, torx o torx-plus), alla sua dimensione, al materiale con cui sono realizzate e al metallo da lavorare, le velocità di avanzamento variano secondo le tabelle sotto riportate.

Nella scelta dell’avanzamento e numero di giri, saranno fondamentali le varianti date dal: tipo di materiale da lavorare, dalle caratteristiche della macchina utensile, dalla presa del particolare e dalla rigidità della macchina stessa.

La prima fase, da eseguire, tassativamente a macchina ferma, sarà quella di porre la broccia direttamente a contatto con il materiale da lavorare; questa operazione garantisce la migliore lavorazione che si andrà ad ottenere, essendo il brocciatore e il materiale sincronizzati; tale sincronismo, determina una migliore durata sia della della broccia che del brocciatore.

E’ consigliabile eseguire uno smusso che copra i vertici del profilo da eseguire, una volta appoggiata la broccia, eseguire l’azzeramento e precaricare di 0,1mm e iniziare la lavorazione con i parametri espressi dalla tabella in calce.

Finita la lavorazione, l’uscita della broccia sarà eseguita con un avanzamento veloce ed è sconsigliato tassativamente l’uscita della broccia con movimento rapido.

+39 051 728168

info@brighetti.it